在工業(yè)4.0和智能制造浪潮的推動下,工廠物聯(lián)網(wǎng)(IoT)正以前所未有的速度重塑生產(chǎn)格局。一場由工業(yè)自動化領(lǐng)域的兩大巨頭——歐姆龍(Omron)與西門子(Siemens)聯(lián)合開展的聯(lián)動實驗,為我們揭示了工廠IoT數(shù)據(jù)處理的前沿邊界。本次實驗不僅是一次技術(shù)上的強強聯(lián)合,更是對數(shù)據(jù)流協(xié)同、邊緣計算與云端融合極限的一次深度探索。

實驗背景與目標

傳統(tǒng)工廠中,設(shè)備往往來自不同廠商,形成“信息孤島”,數(shù)據(jù)難以互通。歐姆龍以其在傳感器、控制設(shè)備及機器人領(lǐng)域的精湛技術(shù)著稱,而西門子則在工業(yè)軟件、自動化系統(tǒng)及數(shù)字化平臺方面具有深厚積累。此次聯(lián)動實驗的核心目標,是打破壁壘,實現(xiàn)跨平臺設(shè)備數(shù)據(jù)的無縫采集、實時處理與智能響應,從而探索在復雜、高并發(fā)的工廠環(huán)境下,數(shù)據(jù)處理在延遲、帶寬、安全性與洞察力方面的理論與應用邊界。

關(guān)鍵技術(shù)架構(gòu)與數(shù)據(jù)處理流程

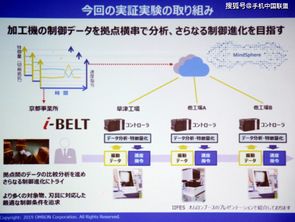

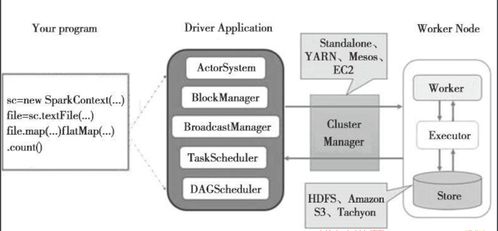

實驗搭建了一個模擬生產(chǎn)線,集成了歐姆龍的視覺傳感器、PLC(可編程邏輯控制器)和協(xié)作機器人,以及西門子的SCADA(監(jiān)控與數(shù)據(jù)采集系統(tǒng))、工業(yè)PC和MindSphere物聯(lián)網(wǎng)平臺。數(shù)據(jù)處理流程遵循“邊緣-霧-云”分層架構(gòu):

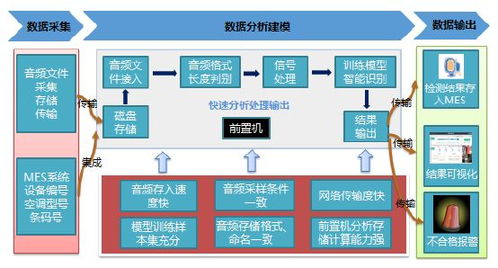

- 邊緣層(歐姆龍設(shè)備端):歐姆龍的高精度傳感器實時采集生產(chǎn)數(shù)據(jù)(如零件尺寸、設(shè)備振動、溫度)。其NJ/NX系列控制器在毫秒級內(nèi)完成初始數(shù)據(jù)過濾、異常檢測和本地閉環(huán)控制,實現(xiàn)即時響應,將數(shù)據(jù)處理邊界推至“最近端”,最大限度地降低延遲。

- 霧層(網(wǎng)絡(luò)與本地服務(wù)器):通過OPC UA等標準化協(xié)議,處理后的數(shù)據(jù)被安全傳輸至西門子邊緣計算設(shè)備。在此層,進行數(shù)據(jù)的進一步聚合、格式統(tǒng)一和中級分析,為車間級的監(jiān)控與優(yōu)化提供支持,平衡了實時性與計算復雜度。

- 云端(西門子MindSphere):匯聚全廠多線數(shù)據(jù),利用大數(shù)據(jù)分析與AI模型(如預測性維護、質(zhì)量溯源、能效優(yōu)化)進行深度挖掘。實驗特別測試了在雙向指令下(云端模型下放至邊緣),如何動態(tài)調(diào)整數(shù)據(jù)處理任務(wù)的分配,探索了“云邊協(xié)同”的彈性邊界。

探索的“邊界”與核心發(fā)現(xiàn)

本次實驗并非簡單集成,而是有目的地挑戰(zhàn)了現(xiàn)有技術(shù)框架的極限:

- 實時性邊界:在微秒級控制循環(huán)中,驗證了跨系統(tǒng)數(shù)據(jù)交換的時間確定性極限,以及如何通過時間敏感網(wǎng)絡(luò)(TSN)等技術(shù)保障關(guān)鍵任務(wù)的絕對優(yōu)先。

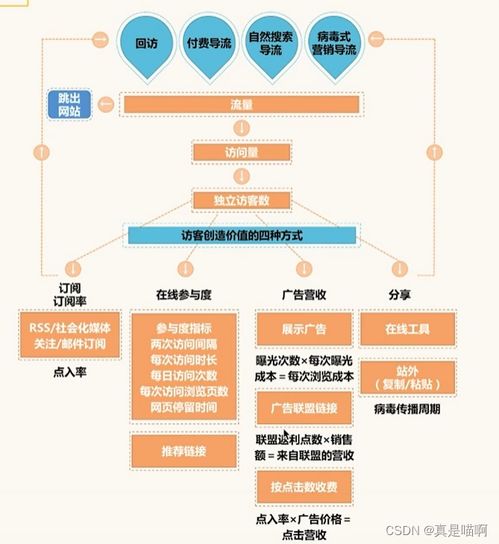

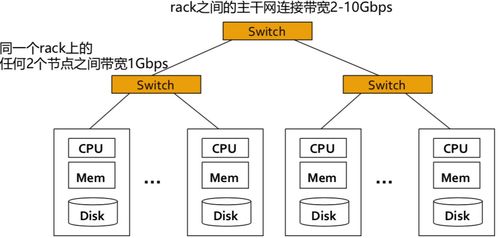

- 數(shù)據(jù)量與帶寬邊界:模擬了海量高頻傳感器數(shù)據(jù)同時涌入的場景,測試了不同數(shù)據(jù)壓縮、選擇性上云策略對網(wǎng)絡(luò)帶寬的壓力及對最終決策質(zhì)量的影響,明確了“哪些數(shù)據(jù)必須實時處理,哪些可以異步分析”的黃金分割點。

- 智能下沉邊界:將訓練好的AI算法模型從云端部署至歐姆龍邊緣控制器,探索了在資源受限的設(shè)備端運行復雜模型的可行性,實現(xiàn)了從“感知-上傳-分析-反饋”的長循環(huán)到“感知-邊緣分析-即時執(zhí)行”的短循環(huán)的突破,重新定義了實時智能的邊界。

- 安全與互操作性邊界:在開放互聯(lián)中,實驗深入測試了端到端的數(shù)據(jù)加密、訪問控制和統(tǒng)一信息模型的應用,為構(gòu)建既開放又安全的工業(yè)數(shù)據(jù)空間提供了實踐范本。

行業(yè)意義與未來展望

歐姆龍與西門子的此次聯(lián)動實驗,其價值遠超技術(shù)演示。它向業(yè)界清晰地表明:工廠IoT的不在于單個設(shè)備的強大,而在于整個生態(tài)系統(tǒng)能否實現(xiàn)數(shù)據(jù)的自由、安全與智能流動。數(shù)據(jù)處理邊界并非固定不變,而是隨著芯片算力、通信協(xié)議和算法效率的提升而動態(tài)擴展。

本次實驗的成功,為制造業(yè)客戶提供了寶貴的藍圖,證明了采用多品牌最佳組合構(gòu)建一體化數(shù)字工廠的可行性與巨大潛力。它預示著未來的工廠將是一個“神經(jīng)系統(tǒng)”高度發(fā)達的有機體,數(shù)據(jù)在其中無界流淌,驅(qū)動著生產(chǎn)向著更柔性、更高效、更自主的方向持續(xù)演進。數(shù)據(jù)處理邊界的每一次突破,都意味著生產(chǎn)效率、質(zhì)量和靈活性的又一次飛躍。